采用特殊的工艺技术用氧化铁皮在中频感应炼钢炉炼出来的钢水,合金钢钢坯的氧化铁皮,能将其中合金元素(Cr,Mo,V,W等)一并还原出来。生产过程调整即可生成合格的钢锭或钢坯。实验数据:实验样品为H13钢锭的氧化铁皮15公斤,经该技术用中频感应炼钢炉还原出来的钢水10.5公斤,还原率70%。成分:C:0.254 Si:0.180 Mn:0.065 P:0.025 S:0.036 Cr:1.35 Ni:0.182 Mo:1.023 Cu:0.093 Al<0.001 V:0.032 Ti<0.001 Nb<0.000 W:0.154 Co:0.026 Pb:0.016 Sn:0.000 As:0.000 Sb:0.002 Bi:0.009 Fe:96.610

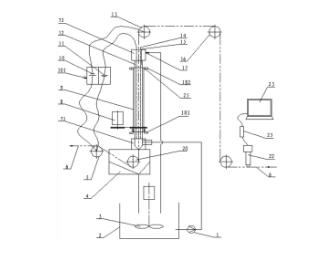

本实用新型公布了一种高速复合电镀金刚石线锯上砂设备,包括设有搅拌机的砂缸、对应的设置在砂缸上方的砂浆回流盒、以及对应的设置在砂浆回流盒上方并通过上固定座和下固定座固定的立式镀槽;还包括用于对钢丝线进行上砂的电镀电源组,所述电镀电源组包括单向或双向矩形脉冲电源,其正极端接所述进线导电轮上,负极端接所述出线导电轮上;以及直流稳流电源,其正极端接所述立式镀槽的阳极,负极端接所述进线导电轮上。(科技成果评价)本实用新型的设备中采用单向或双向脉冲和直流稳流相叠加的电镀电源组,使微粉在机械力并借助电场力的作用下实现快速上砂,上砂后的钢丝线经过立式镀槽对附着在钢丝线上的微粉进行加牢,保证上砂的均匀性和上砂密度。

处理低品位细粒弱磁性矿物的工艺。本发明属矿物加工领域的一种选矿方法,尤其是涉及提高低品位细粒级弱磁性矿物回收效率的方法。本工艺采用先磁选再重选联合流程,①磁选,将矿物破碎到10~100μm,采用高梯度磁选机在6500~8500高斯下进行磁选,得到粗铁精矿;(科技成果评价)②重选,对粗铁精矿调浆,浓度为20~35wt%,进入悬振锥面选矿机重选精选,分选面锥度为5~10°,振动频率为300~480次/分钟,分选面边缘转速为0.8~2.5米/分钟。本发明的工艺能大幅度提高精矿品位,降低生产成本,还具有操作简单、处理量大、分选效率高和指标稳定等特点。

针对高品位钒渣配加大量返渣焙烧导致焙烧、浸出工序设备作业效率大幅度降低和氧化钒生产成本增高的共性问题,采用提高钒渣焙烧气氛氧含量的方法加快低温焙烧反应速度,达到降低焙烧温度时钒转浸率不下降的目的,实现了高品位钒渣不配返渣直接钙化焙烧和少配返渣钠化焙烧。获授权专利1项;研究成果在18000t/a氧化钒生产线上推广应用,钙化焙烧温度降低约50℃,钒转浸率提高1.68个百分点;钠化焙烧温度降低约20℃,钒转化率提高2个百分点。研究成果实施产生的年经济效益为7588.24万元。

项目针对采用含钒铁水直接进入炼钢转炉进行冶炼的企业,开发了含钒铁水提钒炼钢耦合新技术研究,开发出了适合钒铁铁水冶炼和钒资源回收的冶炼新技术。通过对转炉进行不同冶炼期功能细分和炉渣分阶段回收,解决了含钒铁水直接炼钢过程造渣困难、炉渣渣态恶化、脱磷效果不理想、钒全损失的问题。转炉初渣的钒品位从5.53%提高到了11.32%,平均回收量由1.43t/炉提高到2.07t/炉,实现了钒的有效回收。并通过对“转炉脱磷提钒-初渣回收+炼钢”的耦合新工艺进行不断优化,一次造渣时脱磷率平均达到了81.22%,钒的氧化率达到了89.65%,二次造渣后钢水磷含量可以控制在0.010%以下。