需求目标:针对刹车盘尺寸测量、位置度和表面缺陷等检测需求,研发非接触式缺陷智能检测系统,所开发刹车盘形位异常新方法能实现局部产业化。具体需求目标如下:1.利用机器视觉技术实现刹车盘尺寸测量和位置度检测,检测内容包括各区域尺寸、螺栓孔尺寸、螺栓孔数量、螺栓孔位置度等。尺寸精度≤5微米。2.针对刹车盘外表面缺陷特点,利用AI机器视觉技术实现外表面缺陷的检测,检测缺陷包括砂眼、气孔、划痕、裂纹、凹坑、斑点、风道缺肉和多肉等。检测区域表面覆盖率≥98%,检出准确率:①重大缺陷≥99.99%,②中度缺陷≥99%,③轻度缺陷≥95%。3.设计和开发刹车盘表面缺陷检测和形位检测系统,具备报警、统计、权限管理、参数设置等功能。开发一套完整实用的刹车盘检测MES系统。4.汽车刹车盘形位异常新方法研究。研究利用非接触式无损探伤等新技术,进行刹车盘内部裂纹、裂缝等缺陷检测。检出准确率:①重大缺陷≥99.9%,②中度缺陷≥98%,③轻度缺陷≥90%。

提出基于储能系统的综合能源优化控制策略,此控制策略基础是综合能源系统中的各种储能系统,在储能系统提供能源支撑的前提下,进而研究了分布式系统的处理分配问题,提高综合能源系统运行的经济性与安全性,此外,本文控制策略及算法不仅可应用于并网情况下,与上层优化调度进行很好的兼容,同时可以运行于孤岛情况下,不依赖中央集中控制器的调度结果和控制指令,分布式系统各节点可以通过彼此连通,继而使得整个系统协调稳定运行。所研究的控制策略在公司研发的单机5KW储能并网逆变器上实现应用。

符合汽车行业标准的新型镁合金型材挤压材料研发(在满足现有强度的同时,还要兼顾韧性、耐候性,焊接性)目前市面上镁合金型材一般是AZ31,抗力强度可以做220MPA以上,屈服强度是120以上,延展率5%,屈服强度需要提高50%,延展率要提高20%以上。(科技成果评价)需要解决的是变形问题,提高这两个数据有利于解决变形问题和更好达到汽车使用要求。第二个就是表面处理问题,现在一般都是电泳处理,氧化问题也可以解决,但是目前只能做黑色,看怎么改变材料成分,可以做本色阳极氧化第三个就是焊接性能,目前铝合金可以做摩擦焊和氩弧焊,镁合金焊接性没有那么好,也是需要解决的点

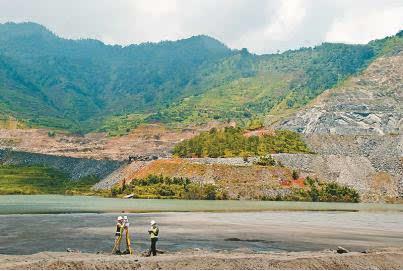

尾矿库是一种特殊的工业建筑物,是矿山三大控制性工程之一。目前,膏体筑坝新工艺只有国际上几个较大的矿业公司进行探索创新和工程应用实践,但这种新方法在国内的应用却少见。本项目以个旧市拟建象冲尾矿库为研究对象,针对新建象冲尾矿库实际现状,进一步开展高浓缩全尾矿堆坝和分级膏体堆坝新工艺研究,解决工程化实施的关键技术问题,获得象冲尾矿库在初设条件下,不同堆积坝高的坝体稳定性指标,提出改善尾矿坝稳定性的工程措施,并建成尾矿库筑坝新方法示范工程。因项目周期长以及工艺复杂,故我司诚邀相关技术提供单位能与我司开展合作。

项目名称:电气化铁路、城市轨道交通接触网供电系统恒张力弹簧补偿装置用高性能平面涡卷弹簧。项目内容:通过变直径的轨轮将平面涡卷弹簧呈现几何规律变化的扭矩,转换成恒定的张力输出。弹簧技术指标:1、基本要求:弹簧能在其使用寿命期间按规定的环境温度-40℃~+40℃条件下使用。2、材料要求:1弹簧材料采用EN10132-4(2000)的规定,采用牌号为51CrV4 的材料。2弹簧材料表面应光滑,不得有肉眼可见的有害缺陷。3弹簧材料两端侧面成圆弧。4弹簧材料必须经热处理,其硬度值范围为HRC46~48。5弹簧材料经热处理后,单面脱碳层深度允许为原材料厚度尺寸的0.25%。3、表面质量:1弹簧各圈应过渡均匀,不允许有明显的凹凸现象。2弹簧表面应做防腐处理。4、精度要求:1弹簧各圈应在垂直于涡旋中心线的同一平面上,其平面度公差应不大于2mm。2弹簧内径的极限偏差为±0.5mm。5、性能要求:1弹簧每一对应点转矩与进程输出转矩和回程输出转矩的平均转矩偏差应不大于3%。2弹簧的疲劳试验次数为20000 次(完成一个从起点到终点再到起点的双向疲劳循环的过程,每个循环疲劳计为1 次),弹簧加速试验的施加速度3 次/min。经疲劳试验后的弹簧应满足应力松弛率εP≤5%的要求。整机技术需求:前期整机研发已经完成,目前平面涡卷弹簧采用德国进口,整机的主要性能指标均符合下列要求:1、恒张力弹簧补偿装置工作行程:0-1300mm。2、整机张力偏差±4%,需经过两万次工作行程往返20000次疲劳试验,且张力衰减小于2%。鉴于德国进口弹簧,一方面整机成本居高不下,另外供货周期较长,希望能够通过国内的技术突破,以增加产品各市场竞争优势。

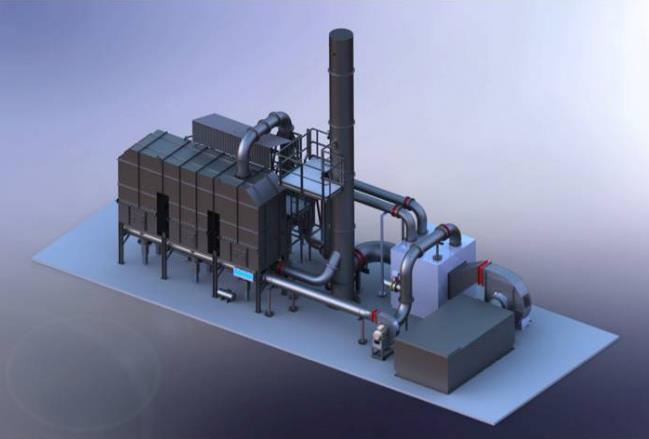

项目内容:油气回收的方法主要有吸附法、吸收法、冷凝法、氧化焚烧法和膜分离法等,常规的方法各有优劣,单独采用都达不到理想的处理效果。近来年,各种复合式的净化工艺方法开始进行研究,并取得一定的效果。本项目利用高吸附性能的活性碳纤维、颗粒炭、蜂窝炭和耐高温高湿整体式分子筛等固体吸附材料对工业废气中的VOCs进行富集,对吸附饱和的材料进行强化脱附工艺处理,脱附出的VOCs进入高效催化材料床层进行催化燃烧或蓄热催化燃烧工艺处理,进而降解VOCs。该技术既可用于新建厂有机废气治理,也可用于现有厂治理工程改造,运行成本较国内现有技术低15~20%。可经济有效地解决重点行业大风量、低浓度或浓度不稳定的有机废气治理。技术指标:该技术的VOCs去除效率一般大于95%,可达98%以上。系统结构紧凑,装置进出口均安装阻火器,整个系统采用PLC 自动控制。可以解决大风量、低浓度或浓度不稳定的有机废气治理,处理风量典型规模20000~50000m3/h。主体设备寿命15年以上。需求解决的技术难点:(1)高效的吸附材料:高吸附性能的活性碳纤维、颗粒活性炭、蜂窝炭和耐高湿整体式分子筛VOCs吸附材料;(2)高效的催化材料:纳米孔材料、稀土分子筛催化材料;(3)高效的除漆雾技术、安全吸附技术、脱附技术;(4)高效的催化氧化技术、蓄热催化燃烧技术。