目前,大部分的医卫防护纺织品是通过纺织品自身的微观结构进行物理隔离防护在新型冠状肺炎病毒 (COVID-19) 疫情期间,病毒通过直接或间接接触进行传播,危害人类生命健康,物理隔离型防护纺织品 (口置、防护服) 成为人们工作和生活的必需品,然而当前的物理隔离型防护纺织品在使用过程中一旦沾染细菌,病毒,极易造成二次感染。平时的流感等病毒亦是如此。因此,开发主动型的、高效、广谱消杀细菌/病毒的防护纺织品对于国家在应对重大公共卫生安全事件及国家重要安全物资储备方面具有重要的战略意义。以开发的主动、协效抗菌/抗病毒杂化材料为核心,通过原位聚合技术实现功能杂化材料的均质分散,以熔融纺丝技术来实现抗菌/抗病毒功能纤维的制备。创新点在于开发了主动协效的抗菌/抗病毒杂化材料,实现了当前高效、安全抗菌抗病毒材料的技术革新,发展了功能杂化材料在树脂基体中均质分散及效能高效表达的方法,开发了主动抗菌/抗病毒机制,解决了仅通过物理防护来实现防护的问题。

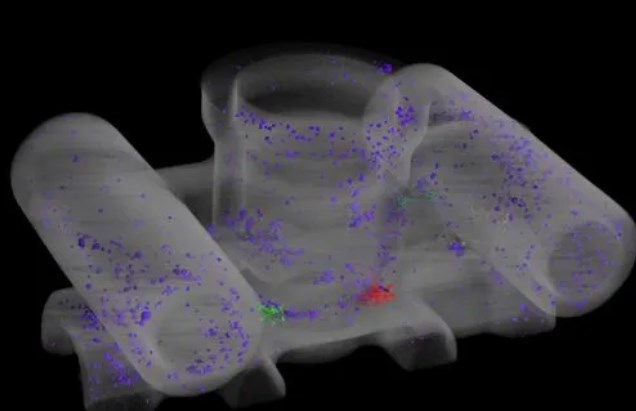

微旷科技(苏州)有限公司在江苏省产业技术研究院、长三角先进材料研究院的支持下于2023年1月成立,专注高分辨X射线三维成像设备(micro CT)的开发、生产、销售。团队经过多年科技部重点研发前沿大科学装置和基金委重大仪器专项的成果积累,近两年从硬件设计、机械结构、运动控制、数据采集和三维重构算法、缺陷识别软件等全方面实现全链条自主研发。目前已经成熟开发了多款微焦点高精度X射线显微镜和大功率工业CT。成像质量、扫描速度和重构效率均不逊色千万级进口X射线显微镜。同时,微旷科技研发设备最大特色是配置了全世界领先的多场景原位装置,比如最高2200度的高温CT,20kN的大载荷变形CT,粉末烧结CT,应力腐蚀CT等。

一、项目简介本项目以连续纤维增强热塑性聚合物基高性能复合材料零件直接3D打印为目标,采用连续纤维与热塑性聚合物为原材料,利用复合浸渍-熔融沉积的3D打印工艺实现高性能复杂结构复合材料构件的低成本一体化快速制造,与现有的复材制造技术,如热压罐成型技术、传递模型(RTM)成型技术、缠绕成型技术、自动铺放技术相比,复合材料3D打印工艺的主要优势在于成本低、周期短,能实现复杂结构符合材料构件的快速制造。二、技术指标(性能参数)1 桌面型连续纤维增强复合材料3D打印机团队自主研发了桌面型连续纤维增强复合材料3D打印机,所制备的Cf/PLA复合材料抗弯强度达到了390MPa,是传统PLA零件(48-53MPa)的7倍,性能与铝合金相当,重量减少五分之二。2 大尺寸高速高稳定性连续纤维复合材料3D打印机团队自主研发了高速打印喷头系统,采用双喷头打印模式,一个喷头用于纤维干丝的复合打印,另一个喷头用于支撑等辅助材料的打印,同时具有连续纤维的在线剪断-续打处理功能,可实现高性能复合材复杂构件的一体化快速制造,满足工业领域对于大尺寸构件的应用需求,适用于航空航天、汽车交通等领域。3 复合材料轻质结构一体化制造技术连续纤维增强复合材料轻质结构被广泛应用于航空航天、高速列车和船舶等领域,然而传统制造工艺方法对其一体化成型,成型周期长、成本高,限制了复合材料轻质结构的应用。团队提出了基于连续纤维增强复合材料轻质结构的一体化制造工艺,所制备的连续芳纶纤维增强PLA复合材料轻质结构,再纤维含量达到11%时,抗压性能达到17MPa,优于传统制造方式的波纹轻质结构。4 高效电磁屏蔽复合材料可控制造技术随着电磁污染日益加重,高性能电磁屏蔽复合材料越来越受到关注,利用连续纤维增强复合材料3D打印工艺可实现电磁屏蔽材料的可控制造,(科技成果评价)所制备材料的电磁屏蔽效能、弯曲强度、拉伸强度分别达到75.6dB、105MPa和125MPa,且屏蔽效能在8-75.6dB内可调,其良好的电磁屏蔽性能、机械性能、加工性能以及较低的加工成本使其在航空系统和卫星天线领域展现出良好的应用前景。5 短切碳纤维增强复合材料构件选区激光烧结成形选区激光烧结以CO2激光器作为热源,以增强纤维与聚合物的复合粉末作为原材料来完成纤维增强工程塑料复合材料的3D打印。目前,采用选区激光烧结技术,可完成碳纤维增强尼龙复合材料以及碳纤维增强聚醚醚酮复合材料的制备,与纯树脂的制件相比,复核材料具有更高的机械强度、耐热温度、制件精度等。适合于航空航天、汽车和消费品等行业需要优化形状、重量的部件及受力结构件的终端制造,中小批量的快速制造,对于复杂结构功能零件的制造尤为适合。三、市场前景及应用该技术属于国内首创,获得多项自主知识产权,受到国内外越来越多机构的关注,在国内,本项目得到国家重点研发计划、国家自然科学基金、载人航天等项目的支持,开展关于工艺机理与装备等方面的研究,探索该工艺在航空航天领域的应用前景,在国外,分别与德国、俄罗斯等研究单位合作对该工艺的材料以及结构设计开展研究,研究水平国内外领先。在当今全球3D打印领域快速发展的形势下,复合材料3D打印具有巨大的发展前景,据SmarTech预测,至2026年全球用于3D打印的复合材料收入将超过5亿美元,未来十年内复合材料将成为3D打印最主要的市场机遇,目前该项技术已经开发出了成熟的工业设备,形成了成熟的装备-材料-工艺体系,具备了商业化应用的条件,已经初步在复合材料轻质结构等方面得到应用,随着该技术的成熟,将来必将在航空航天、汽车交通甚至民用领域得到广泛的应用。

本发明提出一种用于3D打印的膏状金属复合材料,其特征是:含有金属粉末和硅酮,按重量份计由如下原料组成:金属粉末80‑90份,硅酮5‑10份,增粘剂1‑3份,分散剂1‑2份,固化催化剂0.1‑0.5份;利用硅酮的粘接固化特性,用于金属粉末中,并通过增粘剂将金属粉末调节为一种膏状复合材料,该膏状金属复合材料具有良好的流动性和固化性,用于3D打印时,可在常温下快速挤压堆积成型,从而克服了金属3D打印以粉末形式逐层来构建对象速度慢的缺陷。成型的制品在240‑300℃左右条件下处理,能全部分解粘接材料,含有的锡熔融粘接,从而有效防止制品的形变。

用于碳钢的四元复配气相缓蚀剂,由质量-体积浓度为0.8g/L~1.2g/L硅酸钠,1.8g/L~2.3g/L丙氨酸,6.8g/L~8.3g/L苯甲酸钠,6.9g/L~8.1g/L尿素溶于蒸馏水组成;上述缓蚀剂的制备方法为:按质量-体积浓度分别称取所需的硅酸钠、丙氨酸、苯甲酸钠和尿素,分别用1/4体积的蒸馏水溶解,搅拌均匀;将得到的四种溶液分别静置后混合并搅拌均匀。本发明四元复配缓蚀剂使用硅酸钠、丙氨酸、苯甲酸钠和尿素进行复配,绿色、环保、高效、对环境污染小,且具有良好的协同作用,解决了现有气相缓蚀剂缓蚀性能差、污染大的问题,制备方法简单,使用方便,能够提高碳钢的缓蚀率,延长碳钢的使用寿命。

本发明公开了一种铝青铜-不锈钢双金属复合材料的制备方法,首先将酸洗过的不锈钢经过表面沉积处理,然后将表面沉积处理过的不锈钢放置于刚玉坩埚中,再将铝青铜置于不锈钢之上,将刚玉坩埚放在真空烧结炉中进行熔浸处理,即得到铝青铜-不锈钢双金属复合材料。本发明铝青铜-不锈钢双金属复合材料的制备方法,利用铝青铜与不锈钢在熔点上的差别,保证高温条件下铝青铜熔化,不锈钢保持固态,经过液固扩散,实现两者冶金结合,形成的双金属复合材料除了具有铝青铜和不锈钢的各自优越性能外,同时还具有较高的结合强度,其界面结合强度可达600Mpa以上。

技术简介:本发明公开了一种微生物降解塑料的生产方法,是以甘油、树枝,复合甘油枝、复合蛋白质、黄原酸枝为主要材料,加入相容剂、增强剂、增韧剂、改性剂、高分子整合剂、分散剂、降解促进剂,通过高低速混合,双螺杆挤出造粒机制成的微生物降解塑料颗粒。可广泛应用于吹膜、片材、注塑产品、产品废弃后可达到完全生物降解。生产工艺简单生产成本低,产品可以PE、PP交联和接枝。市场前景分析:低成本.高收入竞争技术分析:一种微生物降解塑料,它的重量配比是:甘油树酯 30-33%聚合甘油酯 10-13%复合蛋白质 30-33%黄原酸酯 5-8%相容剂 5-7%增强剂 5-7%增韧剂 3-5%改性剂 2-5%高分子螫合剂 5-9%分散剂 3-6%降解促进剂 2-4%微生物降解塑料的生产工艺流程是:(1)将甘油树酯和聚合甘油酯加入到高速混合机内,在300转/分下混合,至料温升到120℃时,依次加入复合蛋白质、黄原酸酯、相容剂、增强剂、增韧剂、改性剂、高分子螫合剂、分散剂、降解促进剂,继续300转/分下混合,至料温130℃时,改用800转/分高速混合,至料温达到155℃,停止混合,把料放出,在室温下静置2小时;(2)将静置料送入双螺杆挤出造粒机,在155℃至175℃下,挤出造粒,即成为微生物降解塑料颗粒。

采用多羟基化合物和偶联剂的协同增效作用技术,以多羟基化合物为桥基, 对氮掺杂ZnO纳米晶表面预先进行修饰,增加纳米粒子表面的羟基基团,提高其在介质中的分散性。改性后的纳米粉体具有优良的分散稳定性, 长期放置无分层现象。其解决了纳米颗粒之间很容易发生团聚形成二次粒子,从而使得粒径变大,丧失纳米颗粒所具备的特性的难题,保持了纳米颗粒的实际应用及功能的稳定发挥。 本项目可应用于化妆品、工程塑料等需要纳米粉体添加剂的领域。