研究开发石墨新材料超高温连续式提纯炉,采用电磁感应加热方式和连续加工的工艺,可降低电耗至5000~8000KWh/t,而且产品生产连续且质量稳定,装备易实现自动化,可降低生产成本。石墨超高温连续提纯炉目前由日本、美国等发达国家垄断,且对中国禁售。国内仅能生产静态、非连续式的超高温提纯炉,产量在300吨/年以下,吨产品的能耗较高,(科技成果评价)且是散装出料、装料,对环境污染严重,设备自动化水平较低,产品质量不稳定。预期效果:1、该装备高纯石墨产量达到600吨/年以上,石墨产品纯度达到99.99%以上;2、能实现从进料、煅烧、出料的连续自动化生产作业,提升设备的整体自动化控制水平;3、每吨产品能耗电耗至5000~8000KWh/t,比国内同类产品降低30%以上,大幅降低生产成本,创造良好的经济效益;4、温度达到2800℃以上,温度均匀度:≤±8℃;5、数显化智能控温系统,全自动高精度完成测温控温过程,系统可按给定升温曲线升温,并可贮存多段不同的工艺加热曲线,采用纵向垂直测温,测温仪的放置不影响生产;6、炉内气氛控制良好,尾气经处理达标后排放及回收,实现环境友好、绿色生产。

1、涂覆后光纤强度问题,需要达到1%的筛选应变;2、长期耐热性能,需要满足350℃要求;3、涂层均匀性问题,要求涂层连续均匀无脱落。技术指标:1、设计内外层聚酰亚胺涂层,内层模量在1mpa附近、外层在700mpa以上,对光纤有较强保护作用,筛选应变可以达到1%以上。2、涂料粘度要求:常温在5000-6500cps。3、能承受350℃长期使用要求。4、聚酰亚胺涂料的固含量在20%以上

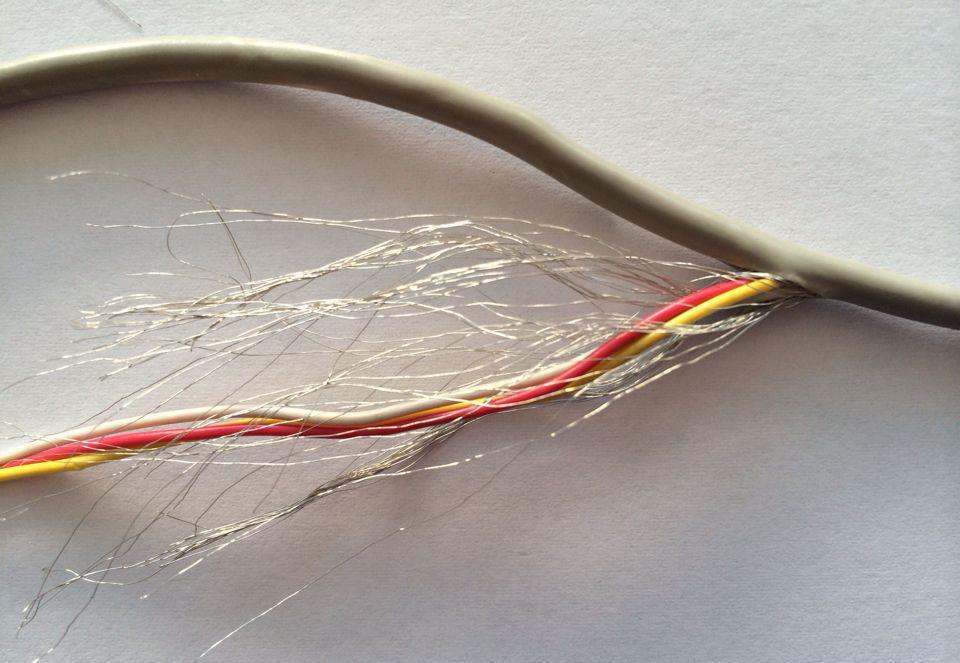

本项目对绕包后的绝缘平滑度有要求,且对耐磨性等指标提出更高的要求,目前国内厂家对航空用聚酰亚胺聚四氟乙烯复合薄膜与聚四氟乙烯生料带组合绝缘有缝绕包线技术已经掌握,但无缝技术都处于研制阶段,国外已有成熟的技术,且批量运用于国内军工等尖端技术领域。(科技成果评价)难点是绕包为52%搭盖,但成品电线外观平滑,类似于挤出电线,电性能也要合格。因此本项目需要一种能改善电线的无缝工艺技术或满足无缝绕包的异性膜。