项目名称:面向特种工种船舶复杂型线的自动焊接项目内容:特种工种船舶如全回转工作船、石油平台支持船,船长约在 35—40米、60—85米,船体线形复杂,在平面、曲面、分段合拢 等施工过程中的焊接难度较大,质量不髙,对焊接人员的技能要求 很高。随着船市的低迷以及高技能人才的转行,高质量、高效率、 髙智能的自动化、智能化焊接以成为解决制约目前船企建造能力和 水平瓶颈问题的重要手段,也是今后船舶建造技术发展的必然。技术指标:主要涉及船体零件数控切割下料、自动焊拼板、曲面部件焊接、 管理工件焊接、分段及分段合拢焊接等。技术需求:需要有经验的科研院所,针对工种船舶特殊的构件需求开发自 动或智能化焊接。

缝焊工序,是影响高压油箱整体强度和渗透排放的关键过程,其设备的缝焊稳定性、缝焊区域温度控制;现有设备在缝焊过程中出现焊缝轨迹不一致,焊缝宽度不一致,焊缝温度高表面碳化物集聚。目前单纯依靠进口设备,周期长,工装投入成本较高,且运用受限(焊接工装运行轨迹受限于设备程序的约束),目前国内无法实现工装与设备焊接运行轨迹的融合。对于上述问题,如何改进现有国产设备,或者引进国产设备。

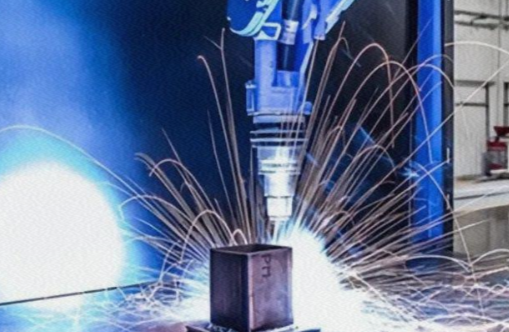

1.针对非预期工况变化,如变形、错边、间隙等,焊接机器人难以 “自适应” 动态调整焊接顺序。2.焊接过程中调整响应较慢、效果欠佳。3.视觉跟踪易受弧光干扰,存在视觉 “死角” 和跟踪 “盲区”。对焊接坡口适应性较差,自适应规划焊道及调整工艺参数尚显不足。

(1)通过仿真模拟技术,对构件堆焊工艺进行改进,运用先进的构件加工工艺,分段焊接、拼接等方法,退火和保温、预变形、预应力等,捍接工具,焊接工艺控制、焊后处理等具有国内领先水平的技术创新,保证管-板复合构件的品质。(2)研究开发出高焊接质量的焊接设备,通过激光源。焊接夹具、送丝机构等高技术的设备,使管、板复合构件的合格率在原基础上提高20%。